Tutorial para el anodizado del aluminio

Autor: Eduardo Barros

Cuando escuchamos eltermino "anodizado" lo primero que se nos cruza por la cabeza es el coloreado del aluminio. Pues algo de eso tiene, pero en sí el proceso de anodizado es una forma de proteger el aluminio contra de los agentes atmosféricos. Luego del extruído o decapado, este material entra en contacto con el aire y forma por sí solo una delgada película de óxido con un espesor más o menos regular de 0'01 micras denominada óxido de aluminio. Esta película tiene algunas mínimas propiedades protectoras.

Bien, el proceso de anodizado consiste en obtener de manera artificial películas de óxido de mucho más espesor y con mejores características de protección que las capas naturales. Se obtienen mediante procesos químicos y electrolíticos. Artificialmente se pueden obtener películas en las que el espesor es de 25/30 micras en el tratamiento de protección o decoración y de casi 100 micras con el procedimiento de endurecimiento superficial (anodizado duro).

Luego de esta pequeña introducción técnica podemos decir que el proceso de anodizado consiste en formar artificialmente una capa de óxido de aluminio en la superficie del metal. Este procedimiento, llevado a cabo en un medio sulfúrico, oxida el material desde la superficie hacia el interior. Como dijimos anteriormente el material que produce la oxidación es el óxido de aluminio, muy característico por su excelente resistencia a los agentes químicos, dureza, baja conductividad eléctrica y estructura molecular porosa. Esta última es la que nos permite darle una excelente terminación, características que la hacen adecuada y valiosa a la hora de elegir un medio de protección para este elemento.

Materiales

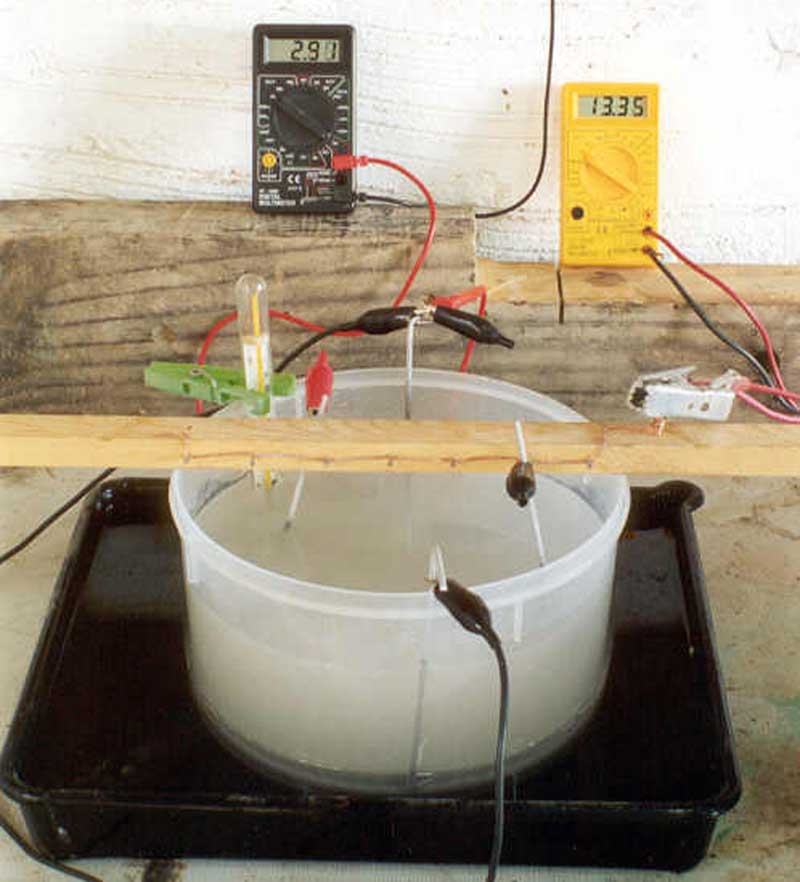

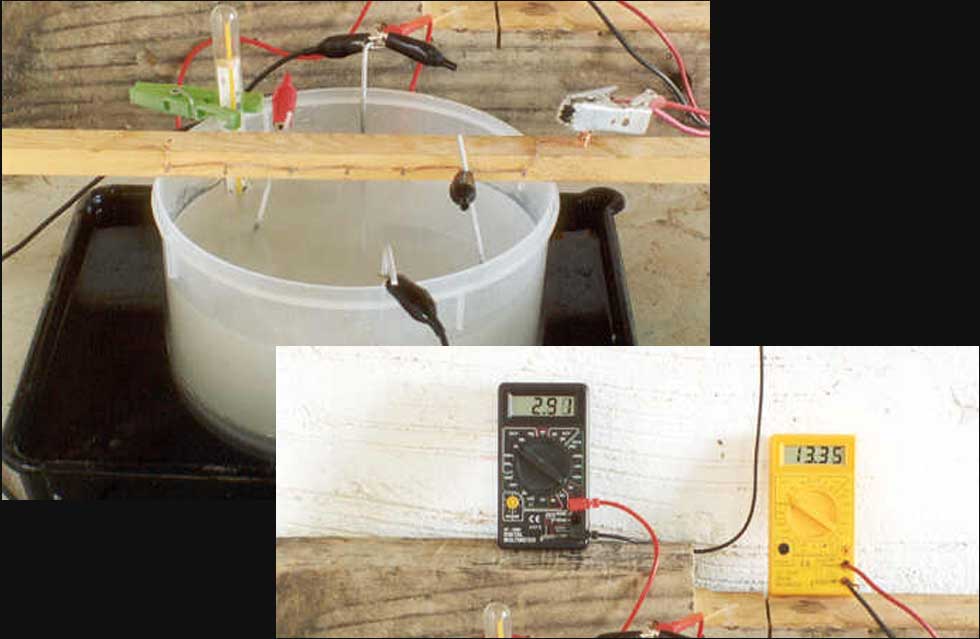

Como pueden ver en la fotografía la planta de oxidación está construida con un alto grado de tecnología. Paso a detallar como lo construí siguiendo los más altos estándares de calidad.

Debemos contar con un recipiente de plástico, en mi caso un tupperware, donde las piezas a tratar queden totalmente sumergidas en la solución y sin tocarse entre sí. También tendremos que colocar dentro del mismo un termómetro que nos permita controlar la temperatura del electrolito; el baño debe mantenerse a unos 20ºC de temperatura. Como el proceso genera calor necesitamos una bandeja con agua donde poder refrigerar el recipiente de anodizado. En algunos casos necesitaremos colocar algo de hielo en el agua para mantener la temperatura.

Para sostener las piezas dentro del electrolítico utilizaremos un listón de madera con algunos clavos en sus laterales, que uniremos entre sí con un cable de cobre para que estén conectados eléctricamente. Las piezas denominadas ánodo, que conectaremos al positivo, estarán sostenidas de estos clavos mediante unos cocodrilos. Ahora necesitamos construir un cátodo, que conectaremos al polo negativo y que irá sumergido en el fondo del electrolito. Está formado por un aro de plomo de un diámetro algo menor que el del recipiente. Clavamos en él una barra de aluminio que salga fuera del líquido para que podamos enviarle corriente eléctrica. Sólo falta una fuente de corriente, que puede ser un cargador de baterías de 12 voltios, algunos cables, cocodrilos y polímetros si tienen.

El proceso de anodizado es muy simple. Cuando tenemos todos los elementos lo primero que debemos hacer es preparar el electrolito. El más común consiste de una solución de ácido sulfúrico al 20% en agua y a una temperatura de 20ºC. ¡Sean muy cuidadosos durante su preparación!. Siempre debe agregarse el ácido en el agua lentamente; notarán como se va calentando, lo cual es normal. Jamás debe hacerse a la inversa, es decir agregando agua al ácido, pues se produciría una explosión que les podría lastimar muy seriamente. Es muy aconsejable trabajar durante todo el proceso con gafas y guantes protectores. Luego de un tiempo la solución se enfría y está lista para ser usada. La vertimos dentro del recipiente de anodizado, el tupperware, y a continuación sumergimos el cátodo. Colocamos el termómetro de manera que podamos controlarlo sin tener que moverlo y apoyamos el listón de madera con los clavos. ¡Y listo el pollo!. Si contamos con polímetros (tester) los conectamos de manera que podamos medir el voltaje y amperaje que circula por todo el circuito; esto nos ayudará mucho a la hora de calcular el tiempo que necesita cada una de las piezas para su anodizado.

Nota: Todo esto se debe tener armado antes de comenzar con el desengrasado de las piezas.

El desengrasado

El primer paso consiste en tener ya listas todas las piezas que vayamos a anodizar. Con esto me refiero al pulido de la superficie si queremos que la pieza quede con una terminación brillante tipo laca. Si, por el contrario, queremos que tenga un acabado mate la pieza deberá arenarse o esmerilarse. En mi caso mantuve la superficie original de los perfiles (satinada). Algo muy importante, y que fue uno de mis errores al principio, es la forma en la que se conectan las piezas al conductor de electricidad que las suspenderá dentro del electrolítico. Este conductor también debe ser de aluminio. Puede usar el alambre redondo de aluminio que se adquiere en casas especializadas en soldaduras (es muy maleable y económico).

|

|

Lo importante de este paso es que si la unión de la pieza con el alambre no es bien firme (tipo cuña) el alambre se oxida, generándose en él una capa aislante que no permite la circulación de corriente eléctrica y que detiene, por tanto, la electrólisis de la pieza. Una vez tenemos las piezas firmemente unidas al conductor procedemos a desengrasarlas sumergiéndolas en una solución alcalina compuesta de hidróxido de sodio (soda cáustica) al 5% en agua. Con la solución a una temperatura comprendida entre 50 y 60ºC, mantenemos las piezas dentro durante un tiempo de 2 a 3 minutos. Luego las retiramos y las lavamos en abundante agua pero sin tocarlas, ya que volveríamos a ensuciar la superficie de las mismas.

|

|

Si mantenemos la pieza sumergida en exceso la solución comenzará a comerse el aluminio quedando como si la hubiésemos hecho un arenado muy fino. Esto puede aprovecharse para darle a las piezas una terminación mate. |

A partir de aquí es conveniente trabajar con un par de guantes de látex y coger las piezas sólo del conductor que instalamos antes. Tras el lavado las piezas deben sumergirse en una solución ácida para neutralizar cualquier vestigio que pudiera haber quedado del baño anterior. Esta solución la preparamos con ácido clorídrico (ácido muriático) al 50 % en agua a temperatura ambiente (puede ser también ácido nítrico). Sumergimos las piezas sólo unos 2 a 5 segundo y volvemos a lavarlas en abundante agua limpia.

Las piezas ya están listas para el proceso de anodizado. Recordemos que no deben tocarse ni tan siquiera con los guantes ya que de hacerlo presentarán unas manchas en su acabado final.

El anodizado

Una vez lavadas, y estando todavía húmedas, sujetamos las piezas de los clavos mediante unas pinzas cocodrilos. Cuando tengamos las piezas en su lugar, y procurando que no se toquen entre sí, conectaremos el negativo del transformador al aro de plomo y el positivo a las piezas. Y comienza así la electrólisis. El tiempo necesario para la electrólisis lo tendremos que calcular en base a la superficie de las piezas. ¿Qué quiero decir con esto?. Pues que para que la película de óxido se forme adecuadamente, manteniendo una porosidad que permita su teñido, debemos suministrar un flujo de corriente comprendido entre 1 y 1'5 amperios por Dm2, flujo que será controlado variando el voltaje entre 13 y 17 voltios aproximadamente. Veremos enseguida como del cátodo comienzan a desprenderse burbujas de hidrogeno procedentes de la descomposición electrolítica del agua, por lo que se debe trabajar en un lugar bien aireado.

A medida que pase el tiempo observaremos como el amperaje va decayendo demostrándose, así, las propiedades no conductoras de la capa de óxido. Esto nos indica que todo está correcto. Transcurrido el tiempo que establecimos anteriormente cortamos la corriente, retiramos las piezas y las lavamos otra vez en agua limpia sin tocarlas.

Estos son algunos datos con los que obtuve buenos resultados, para tener en cuenta si deciden probar:

| Superficie |

Temp. electrolito | Tiempo | Voltaje |

Amperaje |

Aleación |

Resultado |

| 0'63 Dm2 1'14 Dm2 0'95 Dm2 1'68 Dm2 |

30 ºC 20 ºC 13 ºC 21 ºC |

30 m 40 m 25 m 60 m |

11 v 13 v 14 v 11 v |

2'70 A 3'45 A 2'30 A 5'60 A |

6061 6063 6061 6063 |

Bueno Muy bueno Claro Muy bueno |

Teñido de las piezas

Las piezas ya están listas para el teñido final. Por su estructura porosa, la capa de óxido formada en este medio sulfúrico se asemeja a la textil y puede ser teñida por medio de colorantes formulados para estas industrias. Existen tinturas especiales y más adecuadas para este proceso, pero no son las que a nosotros nos interesan.

Comenzamos con agua a la que agregamos anilina de la que se usa para teñir tela o ropa. La proporción en la que se diluye es la indicada por cada fabricante. Damos una temperatura suave de aproximadamente 30 a 40º C y sumergimos las piezas dentro. El tiempo necesario lo damos observando el grado de color que van tomando las piezas. Una vez teñidas sólo falta dar el sellado final.

La capa anódica de aluminio coloreado es todavía una estructura porosa de óxido y debe ser sometida a un tratamiento de eliminación de su propiedad absorbente que garantice la estabilidad química y de color frente a la luz solar. Si no hiciésemos esto el coloreado se iría perdiendo con el paso del tiempo o bien se nos mancharía al contacto con otros agentes líquidos.

|

|||

|

El sellado es tan simple como todo el proceso en sí y consiste en sumergir las piezas en agua destilada hirviendo (100ºC) por el término de 2 a 3 minutos. Lo que logramos con esto es cerrar los poros de la capa anódica mediante un proceso hidrotermal, con lo que evitamos el ataque o la modificación de ésta por cualquier agente externo. Sobre estas líneas puede verse el resultado final en color y natural.

Cuestiones a tener en cuenta

El proceso que aquí explico surge de experiencias personales, muchas de las cuales me costaron bastante trabajo y tiempo descubrirlas. Aclaro esto ya que el proceso es muy rudimentario y en algunos casos el coloreado de las piezas falla sin que le encuentre explicación; es decir, la capa anódica se forma pero no toma color o lo hace muy suavemente.

Mediante prueba y error comprobé:

- Que no todas las aleaciones son propensas al coloreado (sí al anodizado). De todas las que probé la que mas fácil toma color es la 6063 T6.

- Si no mantenemos la temperatura del electrolítico entre 20 y 22ºC se forma la capa anódica pero un exceso de temperatura va cerrando la estructura porosa, por lo que no penetra la tintura.

- El exceso de corriente y la falta de voltaje producen el efecto anterior.

- La unión de la pieza al conductor de aluminio que la sostiene debe ser muy firme. Si no es así éste comienza a oxidarse en el punto donde hace contacto y deja de conducir corriente hacia pieza, con lo que ésta no se anodiza.

- No todos los colores de anilina son propicios para el teñido de aluminio. No me pregunte el porqué porque no lo sé.

- La limpieza de las piezas es muy importante para un buen resultado.

Os recuerdo que este artículo ha sido tomado de la página web de Eduardo Barros y que podéis encontrar el texto original en el siguiente enlace:

http://www.kr2-egb.com.ar/anodizado.htm

| ATENCIÓN: Procesos hechos a nivel personal y de forma experimental. El autor y el portal declinan toda responsabilidad por manipulaciones inspiradas en estas explicaciones y avisan del peligro de llevarlas a cabo. |

![]()