Visita a la fábrica de los balines JSB

Autor: Jesús “Tesla”

Pues sí chavales, he tenido oportunidad de visitar las instalaciones de JSB en Bohumin, pueblo de la República Checa muy cerca de la frontera polaca y a unos 350Km de Praga, ciudad donde tenía la base de partida para mis temas profesionales. La excursión consistía en ir de Praga a Brno y luego a Ostrava, hacia el norte. Bohumin se encuentra a unos 20 minutos de Ostrava, todavía más al norte, hacia Gliwice en Polonia.

La historia comenzó tal y como quizá algunos recordéis con el asunto de la dimensión de 5'52mm en la cabeza de los balines anunciada en las cajas de que yo disponía y que tras repetidas y concienzudas mediciones no aparecía por ninguna parte y sigue sin aparecer. Pues bien esto supuso una serie de intercambios de emails con el técnico/comercial de la casa llamado Pavel Kolebac, hombre dispuesto a responder a todas las preguntas, bueno a casi todas, y a explicar cuantas cuestiones se fueron presentando. El caso es que establecimos una relación que ha desembocado en la posibilidad de visitar su "fábrica" aprovechando un viaje por motivos profesionales tal y como he comentado. Es justo decir que su atención ha sido exquisita, mostrándome en todo momento "casi" todo lo que pedía que me enseñara.

Así pues una vez evaluada la distancia a la que se encuentra Bohumin de Praga y aplicando un coeficiente corrector para las "carreteras" checas, me adjudico un día adicional para esta visita y casi me quedo corto. Salimos a las nueve de la mañana del hotel de Praga (por cierto, ciudad preciosa a pesar de los chaparrones de agua que tuve que aguantar) y volvimos a las 22:30, dedicando al viaje la friolera de ocho horas y a la visita y comida frugal el resto. Digo salimos porque se vio obligado a acompañarme uno de nuestros representantes en Alemania, al que por cierto no le va en absoluto lo de cargar, apuntar y disparar, así que os podéis imaginar la "chapa" que tuvo que soportar durante todo el día, amén de lo entretenido que estuvo durante la visita y conversaciones con Pavel. Creo que me odiará el resto de su vida por esta embarcada. Tras haber superado las interminables filas de camiones, retenciones por obras que te dan la risa y el "asfaltado" de gran parte del trayecto consistente en placas de hormigón con sus correspondientes juntas de dilatación que hacían que se te movieran hasta los empastes, llegamos a Bohumin. Preguntamos a un viandante por la "fábrica", que en perfecto checo gestual nos indica que en el primer cruce a la izquierda y luego la primera a la derecha. Llegamos y un vetusto y destartalado cartel anuncia JSB Diabolo con una flecha que seguimos hasta introducirnos en un camino estrecho flanqueado por árboles descomunales que conseguían que se hiciera de noche a pleno mediodía.

Como aquello se cerraba cada vez más, y no veíamos por ninguna parte un edificio al que dirigirnos, pensamos que nos habíamos equivocado, así que decidimos volver sobre nuestros pasos y volver a preguntar. En esta ocasión a un grupo de trabajadores de un matadero de aves, o vayan ustedes a saber de qué, que esperaban la hora de retorno a su trabajo, quienes con mirada lasciva cuando nos fuimos acercando yo temía que fueran a hacer uso de sus útiles de trabajo y dejarnos allí para siempre. Armándome de todo el valor de que era capaz en ese momento me decido a preguntarles y ¡oh Dios mío! me confirman que sí, que es por aquel camino por el que habíamos retornado por donde debíamos ir para llegar a JSB. Para que os hagáis una idea aquello era tan tétrico que a pie no me hubiera adentrado jamás salvo que hubiera tenido mi R93 cargado y montado ¡y a paso ligero!. De hecho las luces del coche alumbraban perfectamente el camino y los laterales (por si no lo sabéis en Chequia es obligatorio circular con las luces de cruce también durante el día; ahora entiendo el porqué) y en un momento determinado Andreas, que es el nombre de mi acompañante, me dice que a ver a dónde le llevo y que parece que fuera a aparecer por allí el mismísimo conde Drácula. ¡Lo que me faltaba!. Acelera y que sea lo que Dios quiera, le dije aferrándome al apoyabrazos de la puerta de tal manera que creo que se me ha producido una tendiditis.

Después del trago y de un recorrido de unos 500 metros que se me antojaron 500Km llegamos por fin a "la fábrica". Para que os hagáis una idea, es como esas empresas de pirotecnia de las que tenemos algunas por aquí, con un muro que la rodeaba completamente, era como una isla en un bosque y una puerta metálica de apertura automática que estaba entreabierta. Nos paramos y por si acaso alguien nos descerraja un tiro con un Kalashnikov, llamamos a un timbre que al parecer nadie contesta. Aprovecho para sacar una foto de la entrada que por cierto sale movida, yo creo del "bildurre" que tenía, y decidimos entrar.

|

|

Era una finca de unos 20.000m² en la cual había una serie de edificios dispersos, de baja altura, rodeados de hierba descuidada y en el de mayor dimensión una puerta abierta a la que nos dirigimos no sin precaución y por fin, gente, una señora, al parecer la secretaria de Pavel que hablaba tanto inglés como yo checo y un poco más adentro Pavel, que al oírnos entrar se acercó a recibirnos. ¡Por fin alguien con el que entendernos!. Nos ofrece un café, que no dudamos en solicitar y agradecer, y relajamos un poco nuestras lumbares y nuestra cabeza. Comenzamos a hablar de cuestiones generales para poder posicionarnos tanto él como yo respectivamente. Me cuenta que fabrican 120 millones de balines al año y que actualmente tienen una cartera de pedidos de casi un año (me la enseñó y comprobé que allí están los ya conocidos en nuestro país). Su producción se destina principalmente a Gran Bretaña (FT cómo no) y a Alemania (precisión). Además suministran a otros 30 países.

La empresa es propiedad de Josef Schulz, hombre de 65 años, sin hijos, que conduce un Porsche Carrera de color plata y que al parecer no tiene demasiadas ganas de complicarse la vida a estas alturas. El personal de que se compone la empresa es:

- 9 personas en producción (3 turnos)

- 20 personas en inspección visual (todas mujeres)

- 5 personas en embalaje y expediciones

- 2 personas en administración (Pavel y su secretaria)

Total 36 personas de las que aproximadamente el 60% se dedican a separar los balines malos de los buenos (¡qué barbaridad!). Cada persona de inspección inspecciona 20.000 balines al día aproximadamente. El criterio de inspección consiste en separar los balines con defectos en la cabeza, rebabas y deformaciones en la falda, rebabas en línea de partage. Los puestos disponen de lupas y pinzas (se ve perfectamente en la web del fabricante).

|

|

Como creo, vamos estoy seguro, que os estoy dando una chapa de no te menees voy a dejar para otro rato la parte descriptiva del proceso y las lagunas que he encontrado y la parte crematística que nos puede ser interesante. Probablemente la información que os pueda transmitir no responda a todas vuestras expectativas y pueda producir frustración ante alguna expectativa más amplia, pero además de no disponer de más que la os transmito, siempre existe la posibilidad de, en función del interés que se despierte, poder acudir a la fuente de Pavel.

Antes de realizar la visita a la fábrica, el amigo Pavel nos comentaba algunas particularidades del Field Target en Chequia y que a mí me sorprendieron en alguna medida. La primera es que en este país hay una gran tradición armera, cosa ya conocida, pero que especialmente el Field Target tiene una gran difusión. Creo que hasta los operarios del matadero que nos indicaron la dirección de la fábrica debían ser asiduos del A.C. porque si no es difícil de entender que todos al unísono nos indicaran por dónde se iba. Porque allí hay que "ir". Es decir no es punto de paso para ir hacia otra parte. Esto lo consiguen de dos formas fundamentalmente. La primera siendo una actividad subvencionada por la administración de forma oficial. No me preguntéis en qué consiste dicha subvención porque quedé tan sorprendido de esa "andanada" que mis neuronas se me colapsaron. Procuraré en breve plazo sonsacarle un poco más si cabe a Pavel también sobre este tema. Pero de todas formas es un punto de referencia importante para saber dónde estamos en nuestro país respecto de otros. La segunda es que hay una gran cantidad de aficionados que usan las instalaciones del campo de tiro que tiene en este caso JSB y que os describiré un poco más adelante para realizar sus comprobaciones y entrenamientos. En este aspecto quedé igualmente sorprendido cuando me dijo que hay algunos tiradores que utilizan únicamente balines que han sido seleccionados por una única persona. Esto se puede saber cuando un poco más adelante os explique el significado de los dígitos que aparecen en la parte posterior de la lata.

Así que podemos ir haciendo boca respecto de la exquisitez de los checos en elegir sus balines. Yo que me creía un poco "especialillo" en este tema, porque entre otras cosas que he estado haciendo este verano ha sido una pequeña investigación sobre distintos tipos de balines y el comportamiento de sus geometrías en diferentes cañones y que aún no he terminado, veo que siempre hay alguien que te supera.

Evidentemente de aquí se deduce que hay una especial colaboración interesada por ambas partes entre el usuario del producto balín y el fabricante que les permite a ambos ir mejorando en base a las experiencias y sugerencias de cada uno. La verdad es que yo no tengo constancia alguna de que hasta el momento tengamos algo parecido por aquí. Esto que es algo de "Perogrullo" se me antoja un poco peliagudo de iniciar por estos andurriales ¿o no?. Os aseguro que trataré en breve de indagar algo en este sentido en otro de mis viajes, esta vez dentro de nuestras fronteras. No me pidáis más datos, please.

Bien después de estas informaciones y reflexiones pasaré ya a describir el proceso de fabricación de una forma rápida.

La materia prima son billets (lingotes) de plomo de unos 10Kg que se funden en un horno eléctrico no muy grande al que se le añade antimonio, creando la aleación de material del balín. A continuación se obtiene un alambre de Pb-Sb mediante una "churrera" en la cual el caldo se cuela por la boca de uno de los lados y mediante un cilindro hidráulico se hace salir por la hilera calibrada del extremo opuesto. Este alambre se enrolla en un carrete. El siguiente proceso es una instalación de corte, que consta de seis cortadoras en las que partiendo del carrete se obtienen unas bolas con el peso de material necesario para el balín al que van destinadas. Estas bolas se introducen en una especie de "tupperware" con la identificación del balín a que se destinan y se almacenan.

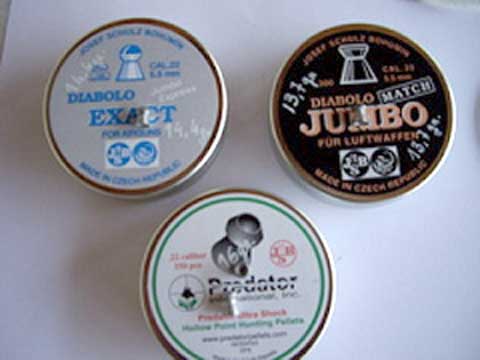

Las máquinas de conformación existentes actualmente son tres, dotadas de prensas horizontales, colocadas sobre cada bastidor que configura una máquina. En total actualmente hay 16 prensas en las que se coloca el útil o molde apropiado para cada balín. Teniendo en consideración los diferentes modelos que fabrican, no sólo con marca JSB, sino otras como AirArms, FX y alguna más, el número de útiles que manejan es bastante elevado y de hecho tienen problemas para que un buen fabricante de este tipo de utillaje les proporcione un buen servicio y calidad. Las bolas cortadas se depositan en un alimentador que por gravedad van siendo alimentadas al molde de cada prensa. Aquí un presente que me hizo Pavel, que lo pondré también bajo microscopio.

|

|

La parte móvil del molde está unida a un vástago que es movido por un sistema de leva-contraleva a una cadencia de unos 30 balines por minuto aproximadamente. Un moto/reductor proporciona el movimiento a la cadena cinemática de cada una de las máquinas.

Aquí viene la primera parte "interesante": los diferentes subcalibres. En efecto, tienen una gran variedad de subcalibres. Yo me fijé sobre todo en los de 5'5mm por propio interés, pero en 4'5mm es parecido. Fabrican los ya conocidos de 5'5, 5'51, 5'52, y los menos conocidos de 5'53 y 5'54. ¡Pero ojo!. Si bien los utillajes dan estas medidas en el diámetro de cabeza, existe un proceso posterior, en la fase anterior a la inspección visual, que hace que este diámetro nominal se estropee. Este proceso maldito, que les sugerí que lo desterraran, consiste en un "autorebabado" de los balines por roce entre ellos mismos, operación que se realiza en el interior de un cilindro de unos 200mm de diámetro, cuya pared interior está dotada de una superficie ondulada con el fin de arrastrar la carga introducida en su interior. Este choque, además de eliminar las pequeñas rebabas que pueden llevar los balines, achata la arista que confiere el diámetro de la cabeza, provocando que su diámetro además de ser inferior al anunciado tenga una dispersión excesivamente elevada. Aquí le "metí un poco las gomas" a Pavel y vi que si bien era consciente de lo que le decía, tenía algunas dificultades para eliminar dicho proceso. El de gafas es Pavel. ¡Majo chaval!.

En resumen, los balines salen de los moldes a las dimensiones que se anuncian, pero en función del tiempo que estén dando vueltas en el interior del cilindro y de la carga que realicen, el resultado final varía.

La forma en la que se realiza la medición es con un micrómetro. El que ellos utilizaban tenía ya más kilómetros que el coche de carreras de Fernando Alonso y por supuesto estaba sin calibrar. Se coloca en el micrómetro la dimensión a medir, por ejemplo 5'52mm, y se presenta el balín entre los extremos del micrómetro cuidando que el diámetro a medir sea perpendicular a las extremos. El criterio es que si en alguna posición se tocan ambos extremos con el balín éste tiene la dimensión colocada. La verdad es que desde el punto de vista de calidad en cuanto al control del proceso y del producto hay algunas cosas que se podrían mejorar. Pero en definitiva será el del Porsche Carrera de color plata (el dueño) el que marque la dirección de desarrollo y me da que mientras le vaya así... no va a cambiar demasiado. Además hay que considerar que el coste medio de la mano de obra por allí es de entre 4 y 5 € a la hora, con lo que en lugar de invertir en la mejora del proceso, probablemente le salga más económico controlar la calidad del producto, a la antigua usanza, en lugar de fabricarla. En todo caso esto formará parte de su estrategia.

Bueno, tal y como os prometí anteriormente las instalaciones de tiro de que disponen consisten en una caseta dotada de un banco de tiro, un medidor de velocidad y a continuación un túnel formado por tubos de fibra de vidrio de 1'5m de diámetro y 6m de longitud, hasta llegar a 50 metros, estando situados los blancos al final del túnel lógicamente. De esta forma se consigue eliminar la influencia del aire. También se puede apreciar en la web de JSB.

|

|

Con respecto al significado de los dígitos de las etiquetas de las latas, tomad nota:

- El primero por la izquierda significa la prensa en la que se ha fabricado.

- Los dos siguientes el operario que ha controlado la fabricación.

- Las otros dos siguientes el número de la operaria que ha seleccionado.

- El último es el año de fabricación.

- Luego aparece una marca a la izquierda tal que S1. Esto significa un cambio de lote, por ejemplo después de una sustitución del útil por reparación.

Espero que os haya servido de algo o cuando menos entretenido, y perdonad si en algún estadio he sido pesado o no os ha gustado. Un fuerte abrazo a todos.

![]()